- Производство кислорода.

- Производство пенополистирола (пенопласт)

- ТПА. Литье пластмассы под высоким давлением.

- Ротационное формование. Дорожные барьеры, летний душ.

- Экструзионная линия. Перфорированный уголок с сеткой.

- Компания ООО "Недра-Поиск" переработка песчано-гравийной смеси (ПГС) (карьер)

- Транспортные услуги.

- Производство гиперпресованного кирпича. (лего кирпич)

- Сертификаты соответствия на продукцию. ООО "Завод Искра"

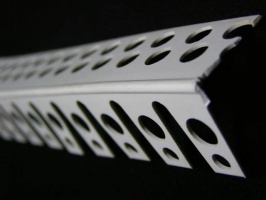

Угловой профиль из ПВХ для штукатурных работ, далее (профиль), предназначен для армирования угловых элементов дверных и оконных проемов, а также углов зданий и помещений.Профиль применяется для внутренних и внешних штукатурных работ.Условное обозначение профиля: УП: Профиль выпускается длиной 2,5 метраУсловия эксплуатации профилей:-температура окружающего воздуха: от –55 до +60 0С,- относительная влажность воздуха: 30-95%.Порядок монтажа профиля.Нанести зубчатой стороной кельмы (размер зуба 4мм) на обе плоскости армируемого угла клеевой состав.Прижать профиль так, чтобы через технологические отверстия проступил клеевой состав и полки профиля были плотно прижаты к поверхности армируемого угла.

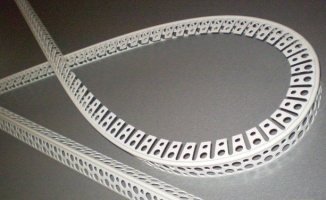

Угловой профиль из ПВХ для штукатурных работ, далее (профиль), предназначен для армирования угловых элементов дверных и оконных проемов арочного типа, а также арок зданий и помещений.

Профиль применяется для внутренних и внешних штукатурных работ.

. Условное обозначение профиля: УА:

Профиль выпускается длиной 2,5 метра

Условия эксплуатации профилей:

-температура окружающего воздуха: от –55 до +60 0С,

- относительная влажность воздуха: 30-95%.

Порядок монтажа профиля.

Нанести зубчатой стороной кельмы (размер зуба 4мм) на обе плоскости армируемого угла клеевой состав.

Прижать профиль так, чтобы через технологические отверстия проступил клеевой состав и полки профиля были плотно прижаты к поверхности армируемого угла.

Угловой профиль из ПВХ с капельником для штукатурных работ, далее (профиль), предназначен для для армирования горизонтальных поверхностей углов оконных и дверных проемов, а также карнизов зданий. Применение профиля исключает попадание влаги под верхние откосы проемов и карнизов.

Условное обозначение профиля: УПК:

Профиль выпускается длиной 2,5 и 3 метра

Условия эксплуатации профилей:

-температура окружающего воздуха: от –55 до +60 0С,

- относительная влажность воздуха: 30-95%.

Порядок монтажа профиля.

Нанести зубчатой стороной кельмы (размер зуба 4мм) на обе плоскости армируемого угла клеевой состав.

Прижать профиль так, чтобы через технологические отверстия проступил клеевой состав и полки профиля были плотно прижаты к поверхности армируемого угла.

Угловой профиль из ПВХ складной для штукатурных работ, далее (профиль), предназначен для армирования угловых элементов дверных и оконных проемов, а также углов зданий и помещений имеющих углы от 5 до 180О. Профиль применяется для внутренних и внешних штукатурных работ.

. Условное обозначение профиля: УПС:

Профиль выпускается длиной 6 метров

Условия эксплуатации профилей:

-температура окружающего воздуха: от –55 до +60 0С,

- относительная влажность воздуха: 30-95%.

Порядок монтажа профиля.

Нанести зубчатой стороной кельмы (размер зуба 4мм) на обе плоскости армируемого угла клеевой состав.

Прижать профиль так, чтобы через технологические отверстия проступил клеевой состав и полки профиля были плотно прижаты к поверхности армируемого угла.

Угловой профиль из ПВХ складной со щелочестойкой сеткой для штукатурных работ, далее (профиль), предназначен для армирования угловых элементов дверных и оконных проемов, а также углов зданий имеющих углы от 5 до 180О.

Профиль может применяться для производства как внутренних, так и наружных штукатурных работ.

Условное обозначение профиля: УП СкС-АхВ:

Где А×В -соответствующая ширина выпусков армирующей сетки (см),

Профиль выпускается длиной 6 метров.

Условия эксплуатации профилей:

-температура окружающего воздуха: от –55 до +60 0С,

-относительная влажность воздуха: 30-95%.

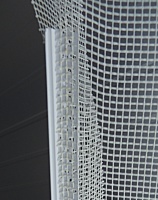

Угловой профиль из ПВХ со щелочестойкой сеткой для штукатурных работ, далее (профиль), предназначен для армирования угловых элементов дверных и оконных проемов, а также углов зданий.Профиль может применяться для производства как внутренних, так и наружных штукатурных работ.Условное обозначение профиля: УП С-АхВ:Где А×В -соответствующая ширина выпусков армирующей сетки (см),Профиль выпускается длиной 2,5 метраУсловия эксплуатации профилей:-температура окружающего воздуха: от –55 до +60 0С,- относительная влажность воздуха: 30-95%.

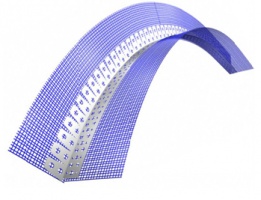

Угловой профиль арочный из ПВХ со щелочестойкой сеткой для штукатурных работ, далее (профиль), предназначен для армирования угловых элементов дверных и оконных проемов арочного типа, а также арок зданий.Профиль может применяться для производства как внутренних так и наружных штукатурных работ.Условное обозначение профиля:УА С-АхВ:где А×В - соответствующая ширина выпусков армирующей сетки (см),

Профиль выпускается длиной 2,5 метра

Условия эксплуатации профилей:- температура окружающего воздуха: от –55 до +60 0С,- относительная влажность воздуха: 30-95%.

Экструзия полимеров

Экструзия – способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. Экструзия, наряду с литьем пластмасс под давлением, является одним из самых популярных методов изготовления пластмассовых изделий. Экструзии подвергаются практически все основные типы полимерных материалов, как термопласты, таки и реактопласты, а также эластомеры.

В основном для экструзии пластмасс применяют шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры. Для успешного производства продукции методом экструзии недостаточно только одного экструдера. Кроме него необходимо иметь еще несколько единиц оборудования, вместе составляющих экструзионную линию. Кроме того, существуют выдувные экструдеры, которые применяются в установках по получению изделий методом экструзионно-выдувного формования. Их описание, не входит в данную статью. Практически не встречаются экструдеры с вертикальными шнеками.

Подробнее о типах и устройстве экструдеров

1. Червячные экструдеры подразделяются на одношнековые, двухшнековые и многошнековые.

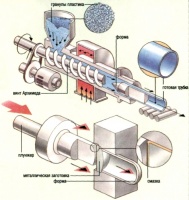

Наиболее простым оборудованием для экструзии является одношнековый (одночервячный) экструдер без зоны дегазации (рис. 1). Такие экструдеры широко применяются для производства пленок, листов, труб, профилей, в качестве одной из составных частей линий-грануляторов и т.д. Основными элементами экструдера являются обогреваемый цилиндр, винтовой шнек (с охлаждением или без него), сетки, размещаемые на решетке, и адаптер.

Рис. 1. Схема одношнекового экструдера:

1- бункер;

2- червяк (шнек);

3- цилиндр;

4- полость для циркуляции воды;

5- нагреватель;

6- решетка с сетками;

7- формующая головка с адаптером.

В зависимости от природы полимера, технологических режимов переработки применяются шнеки различного профиля с разным шагом и глубиной витков. В зависимости же от вида выпускаемого изделия применяют либо коротко-, либо длинношнековые машины, т. е. с малым или большим отношением длины L к диаметру D шнека (L/D). Значения D и L/D являются основными характеристиками одношнекового экструдера. Типоразмерный ряд экструдеров, выпускавшихся в Советском Союзе был основан на диаметрах шнека: D = 20; 32; 45; 63; 90; 125; 160; 200; 250 и 320 мм.

2. Двухшнековые экструдеры могут применяться как в тех же случаях, что и одношнековые, так и в специальных условиях, когда одношнековые экструдеры не справляются с задачами. В российских реалиях двухшнековые экструдеры в подавляющем большинстве случаев используются для экструзии ПВХ (поливинилхлорида) в изделия строительного назначения. Технология процесса экструзии ПВХ зачастую подразумевает применение порошкообразного основного сырья (ПВХ-композиции), которую невозможно переработать на стандартной одношнековой экструзионной линии. Как правило, двушнековые экструдеры в обязательном порядке оснащаются устройством дегазации. Двухшнековые экструдеры различают двух основных типов:

экструдеры со шнеками, находящимися в зацеплении (с однонаправленным или противоположно направленным вращением шнеков);

экструдеры со шнеками, не находящимися в зацеплении (с однонаправленным или противоположно направленным вращением шнеков).

3. Многошнековые экструдеры применяются сравнительно редко. К таким экструдерам можно отнести четырехшнековый экструдер, а также планетарный экструдер. Червячная система последнего состоит из одного центрального червяка и еще, как правило, 6 дополнительных шнеков, расположенного вокруг основного на одинаковом радиальном расстоянии. Эти шнеки называют планетарными, отсюда и название экструдера. Такая конструкция позволяет перерабатывать материалы, склонные к быстрой термической деструкции (часто – композиции ПВХ) без применения высоких температур, но со значительным смесительным эффектом и интенсивной дегазацией расплава.

4. Дисковые экструдеры относятся к достаточно редкому типу экструзионных машин современности. Работа дискового экструдера основана на перемещении полимерного материала и создании давления за счет адгезии полимера к подвижным частям экструдера. Такие экструдеры могут быть как однодисковыми, так и многодисковыми. Последний является наиболее современным вариантом и позволяют давать давление расплава на выходе в несколько раз превышающее давление расплава стандартного одношнекового экструдера. Однако, обычно это преимущество нивелируется высокой стоимостью многодискового экструдера вследствие его конструкционной сложности.

Поведение полимера при экструзии

Поведение полимера внутри экструдера рассмотрим на примере одношнековой экструзии гранулированного материала. Технологический процесс экструзии складывается из последовательной пластикации и перемещения материала вращающимся шнеком в зонах материального цилиндра. Различают следующие зоны - питания (I), пластикации (II), дозирования расплава (III).

Можно сказать, что деление шнека на зоны I-III достаточно условно, оно осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Загрузка сырья. Полимерный материал для экструзии, подаваемое в бункер, может быть в виде порошка, гранул, лент. Последний вид сырья характерен для переработки отходов промышленного производства пленок и осуществляется на специальных экструдерах, снабженных принудительными питателями-дозаторами, устанавливаемыми в бункерах. Равномерное дозирование материала из бункера обеспечивает хорошее качество экструдата.

Наиболее часто экструзией перерабатываются гранулированные пластики. Переработка полимера в виде гранул - оптимальный вариант питания экструдера. Гранулы полимера меньше склонны к "зависанию" и образованию пробок в бункере, чем порошок, а также гранулы легче пластицируются и гомогенизируются.

Загрузка межвиткового пространства щнека под воронкой бункера происходит на отрезке длины шнека, равном (1 - 1,5)D. При переработке многокомпонентных материалов для загрузки их в бункер применяются индивидуальные дозаторы: шнековые (объемные), вибрационные, весовые и т. п. Сыпучесть материала сильно зависит от его влажности: чем больше влажность, тем меньше сыпучесть. Поэтому гигроскопичные материалы необходимо сушить перед загрузкой в экструдер.

Применяя приспособления для принудительной подачи материала из бункера в материальный цилиндр, также удается существенно повысить производительность машины. При уплотнении материала в межвитковом пространстве шнека вытесненный воздух выходит обратно через бункер. Если удаление воздуха будет неполным, то он останется в расплаве и после прохождения через головку образует в изделии нежелательные полости.

При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем делаются полости для циркуляции охлаждающей воды. Обычно зона загрузки является единственной охлаждаемой зоной современных экструдеров.

1. Зона питания (I). Поступающие из бункера гранулы или порошок полимера заполняет межвитковое пространство шнека зоны I и уплотняется.

2. Зона пластикации и плавления (II). В зоне II происходит подплавление полимера, примыкающего к поверхности цилиндра. В тонком слое расплава полимера происходят интенсивные сдвиговые деформации, как следствие материал пластицируется, что приводит к интенсивному смесительному эффекту.

Основной подъем давления P расплава происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II- плавящийся. Наличие этой пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования экструдируемого профиля.

3. Зона дозирования (III). Расплавленная масса полимера продолжает гомогенизироваться, однако она все еще не является однофазной и состоит из расплавленных и твердых частиц. В конце зоны III пластик становится полностью гомогенным и готовым к продавливанию через чистящие сетки и формующую головку.

Основные параметры процесса экструзии

К технологическим параметрам переработки пластмасс методом экструзии относятся:

температура по зонам экструдера

давление расплава,

температура зон головки

режимы охлаждения экструдированного профиля

Основными технологическими характеристиками экструдера являются длина шнека L, диаметр шнека D, соотношение L/D, скорость вращения шнека N, а также профиль шнека и степень изменения объема канала шнека.

Основной характеристикой формующего инструмента, состоящего как правило из экструзионной головки (вместе с фильтрующими сетками) и калибрующего узла, является коэффициент сопротивления течению расплава K. Перепад давления на фильтрующих сетках служит показателем засорения, т. е. увеличения сопротивления сеток и, следовательно, сигналом к их замене.

Укрупненным показателем работы любого экструдера можно назвать его эффективность, измеряемую как отношение производительности экструдера к его потребляемой мощности.

Обслуживание экструдеров

Обслуживать стандартный одношнековый экструдер несложно. Для подготовки оператора экструдера обычно требуется от одного до нескольких месяцев. Ремонт и обслуживание одношнекового экструдера сводится к замене и прочистке фильтрующих сеток, замене трансмиссионного масла в приводе, замены электрических предохранителей, ремонт или замена нагревателей цилиндра. После наработки прописанного производителем экструдера количества машино-часов необходимо разобрать экструдер и заменить при необходимости шнек и цилиндр.

К необходимой технической документации на экструдер относится:

Паспорт на экструдер, выпускаемый заводом-изготовителей

Электрическая схема экструдера

Описание работы экструдера (часто входит в состав паспорта)

Сборочный чертеж экструдера

Заключение

В заключении стоит вновь остановиться на том, что в современных условиях экструдер как таковой редко способен решить задачи, которые стоят перед переработчиками пластмасс. В соответствии с технологическими схемами, используемыми в наши дни, необходимо применение экструзионных линий. В них, помимо экструдера, могут входить:

Калибрующее устройство

Ко-экструдеры

Охлаждающие ванны

Тянущее устройство

Маркирующее устройство

Ламинирующее устройство

Отрезное/намоточное устройство

Другие вспомогательные технологические единицы

К сожалению, промышленное производство экструдеров и экструзионных линий в России практически свернуто. Компании, предлагающие экструзионное оборудование на нашем рынке, как правило, занимаются покупкой оборудования за рубежом и последующей продажей в России.

Одними из самых популярных в России зарубежных производетелей экструзионного оборудования являются итальянские компании OMIPA и ICMA San Giorgio, которые производят комплексные экструзионные линии и специальное оборудование для переработчиков полимеров:

Одношнековые экструдеры, устройства смены фильтров, насос-дозаторы полимеров;

Экструзионные линии для производства сотовых профильных листов из ПК, ПММА, ПП, ЛПЭ и других термопластичных материалов;

Экструзионные линии для производства технологического листа и пленки общего назначения из полипропилена, полистирола и других термопластичных материалов;

Экструзионные линии для производства прозрачных (оптических) листов и пленок высокого оптического качества из поликарбоната и полиметилметакрилата (оргстекло);

Линии компаундирования на базе двухшнековых экструдеров;

Линии прямой экструзии из вторичного полимера (2в1: компаундирование и экструзия конечного продукта) и многое другое.

Литература

Бернхардт Э. (сост.), "Переработка термопластичных материалов", пер. с анг.,М.,1962;

Завгородний ВК.,Калинчев ЭЛ., Махаринский Е. Г.,"Оборудование предприятий по переработке пластмасс" Л.,1972; "Оборудование для переработки пластмасс", М., 1976;

Торнер Р. В., "Теоретические основы переработки полимеров", М., 1977.